燃料电池:将氢转化为电能

氢能可以通过燃料电池在受控过程中转换回电能。对于定向应用,人们使用固体氧化物燃料电池SOFC。它们特别适合热(冷)电联供,也可以使用碳氢化合物代替纯H2进行操作。陶瓷技术和系统研究所IKTS开发了一种SOFC系统,通过该系统可以高效地生产电力和热量——例如用于离网供电。陶瓷技术和系统研究所致力于平面电池和堆叠的研究,并联合德累斯顿Sunfire公司研发该技术直至投放市场。PEM燃料电池依靠高功率密度和强动力已经在汽车领域确立了自己的地位。在这里,用作电极的膜经过涂层处理,这也称为膜电极元件,简称MEA。在HyFab项目中,太阳能研究所ISE正在与巴登符腾堡州的投资公司合作,研究催化剂层中的功能关系并优化用于大规模生产MEA的工艺技术。

燃料电池的平稳运行要求电池组紧密互联。模具和成型技术研究所IWU正在与开姆尼茨工业大学(TU Chemnitz)和工业合作伙伴一起致力于此:智能密封可识别运行期间堆栈预应力的变化,然后在形状记忆合金的帮助下恢复最佳预紧力。

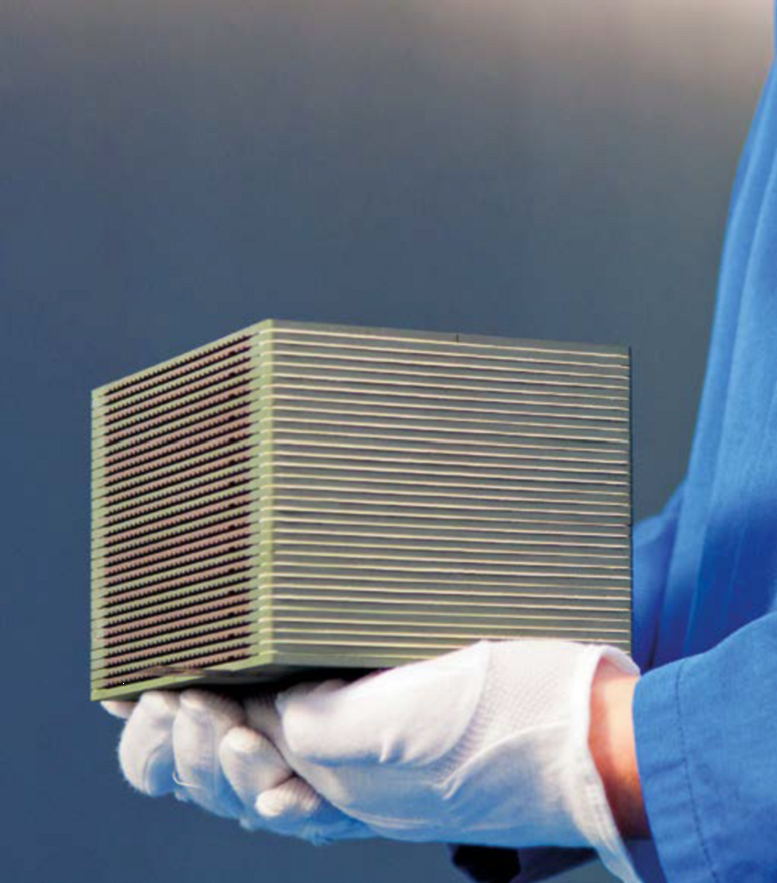

图示:堆栈设计的开发和实用性测试

改革系统

目前,氢气通常不是通过电解水产生的,而是通过基于有机化合物的重整产生的。最简单的情况是由甲烷或甲醇生成。此种氢气生产方式可以在可持续工业中应用。例如,如果有机化合物来自生物质能,并且将由此产生的二氧化碳从全球循环中排掉。几个弗劳恩霍夫研究所正在优化底层重整系统:微技术和微系统研究所IMM开发了有关燃料制备及合成的从实验室到中试规模再到投入市场的完整解决方案。

图示: 基于复杂的重整系统,从有机化合物中提供氢气;

陶瓷技术和系统研究所IKTS致力于燃烧器,或者更确切地说,它的研究核心是泡沫陶瓷。为了延长使用寿命,它必须具有极高的耐高温性和抗热震性。由碳化硅制成的开孔泡沫陶瓷特别适用于此。研究人员将这些泡沫陶瓷放置在燃烧器或重整器上并进一步开发。IKTS的特殊泡沫陶瓷在高达1300°C的温度范围内非常坚固和稳定。

关键元素催化剂

高性能且经济的催化剂对于高效的电解槽或燃料电池至关重要。几个弗劳恩霍夫研究所在这方面积累了丰富的专业知识,旨在减少贵金属的使用并提高效率。在电解中,氢电极与氧电极的要求完全不同。例如,BMBF HyCOn项目中化学技术研究所(Fraunhofer ICT)的研究人员开发了基于氧化铱的催化剂,用于生产氧气。他们还研究了通过形成混合氧化物或通过掺杂卤化物形成缺陷来增加活性。在这些前期工作的基础上,化学技术研究所(Fraunhofer ICT)开发基于PEM的单一可逆燃料电池的双功能氧催化剂。化学技术研究所(Fraunhofer ICT)也正在开发适用中低温范围内(最高约 200°C)的不同类型电化学电池电催化剂。例如,研究人员正在致力于改进高温PEM燃料电池的电极。受联邦国防部委托,化学技术研究所正在开发这种电池,采用可以靠物流燃料驱动的材料和系统。环境、安全和能源技术研究所UMSICHT的同事们也在开发用于水和CO2电解的新催化剂。储存流程

氢气的不同应用也需要不同的存储和运输方式。对于100公里以下的运输,弗劳恩霍夫工业自动化研究所(Fraunhofer IFF)正在开发一种重量不到750公斤的便携式模块化H2存储系统,可以装载到“绿色”货车上。氢气也可以储存在LOHC储罐中,简称“液体有机氢载体”。氢气会与载体油发生化学结合——无需昂贵的蓄压器或冷却系统。劳动经济和组织研究所IAO的研究人员建立了欧洲最新一代的第一个LOHC存储系统:它有2000千瓦时的存储容量。位于德累斯顿的制造工程与应用材料研究所正在开发一种易于使用的»PowerPaste«,作为替代品。氢气可以在室温和环境压力下以化学方式储存,并可以根据需要加水释放。

图示:由碳纤维复合材料和聚合物制成的高压容器,作为 HYPOS 开发的一部分:

大批量,大规模:系统的生产

从2020年起,可再生能源的规模将显著扩大。这也是氢技术发展的开端:假设2022年的电解装机容量约为1千兆瓦,那么到2050年将增加200倍。这意味着从现在到2050年平均每年的增长率约为4到8千兆瓦——这是弗劳恩霍夫太阳能研究所ISE和生产技术和自动化研究所IPA在其研究课题“德国工业化电解水”中得出的结论。为了满足这些增长率,需要对电解和燃料电池的生产做出改变:截止目前,各个组件都是手工制造然后组装在一起的,距离实现自动化生产还有很长的路要走。需要提高制造能力,批量生产、质量稳定和降低成本。其中,电解槽和燃料电池的自动化生产是整个行业的关键。对此,弗劳恩霍夫协会可以凭借其广泛的专业知识为之做出贡献。同时应对更大的挑战,即如何生产出大尺寸、高性能的电解槽和燃料电池。

从制造到自动化生产:电解和燃料电池

弗劳恩霍夫制造技术研究所IPT的研究人员为自己设定了燃料电池自动生产的目标。为此,研究人员建了一条生产线:完全按照工业标准运行,不但用于研究。还可以生产单个的产品,没有缩放的障碍。使用该生产线上,研究人员为德国一家大型自动化企业开发了高度动态的内部物流。一个堆栈具有400个双极板(如汽车行业所需),它们由801个单板组成。10,000个堆栈聚集了数百万个双极板。如何将它们焊接在一起?采用热成型或者激光技术可行吗?连续焊提供了一可能性。在实际操作中,尽可能将获取单个极板的时间延后,由此可实现更高的吞吐量。制造技术研究所IPT和激光技术研究所ILT希望共同致力于这项技术的推进。在另一个项目中,这两个研究所正在将系统开发与生产适应设计相结合,从而为燃料电池的生产制定设计指南。

欧盟资助的项目Fit-4-AMandA清楚地表明了燃料电池堆生产和组装领域的巨大优化潜力。在短短两年内,国际项目团队在模具和成型技术研究所(Fraunhofer IWU)的参与下,成功地为Proton Motor Fuel Cell GmbH公司开发了自动化PEM堆装配线系统。根据堆栈大小,该系统将生产能力从每年300个增加到目前5000个堆栈。同时,后续的组装时间可减少至95%,组装成本可减少至90%。

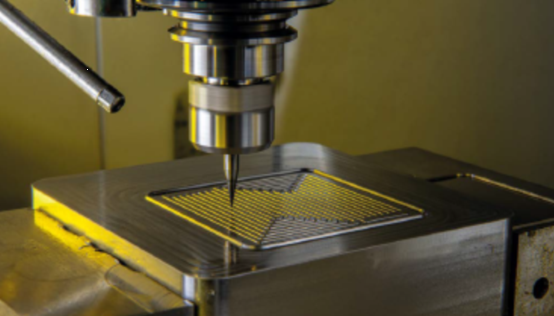

图示:双极板成型模具制造

基础:单个部件的自动化生产

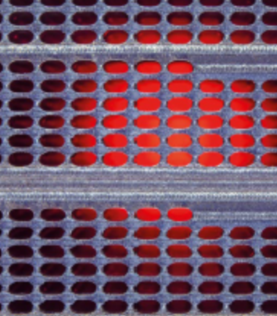

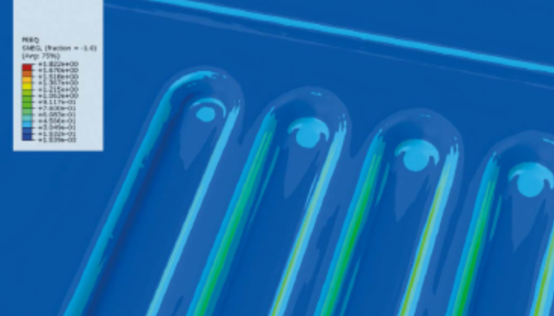

如果电解和燃料电池生产的整个过程要实现自动化,不仅需要优化整个过程,还要调整每个细节。即升级单个组件的生产能力。一个例子是电解和燃料电池所需的电极。生产制造与应用材料研究所IFAM开发了一种电极快速涂覆的生产工艺:通过喷压设备将催化剂涂敷在金属导电基材上,然后进行热处理以保证其稳定性。该技术的成熟度为七级,目前正处于测试阶段,预计在两到四年内可工业化生产。与此同时,IPT开发了卷对卷工艺制备膜电极,可从实验室规模升级到连续生产, 极大提高产能。此技术不但适用于燃料电池用膜电极, 同时还适用于电解。模具和成型技术研究所IWU的任务之一是将金属双极板的生产转变为自动且稳定的过程。它们的板材非常薄,非常容易出现缺陷或裂缝。因此,研究人员在资源高效的前提下,正在比较、开发和改进工艺,通过新的成型工艺可以批量生产双极板。例如,他们正在为工业客户研究压花的优势。在另一个项目中,研究员们正在改进连续轧辊压花:因为在此过程不是对板材逐一加工,而是对整个流水线上的所有板材同时加工,可以加工大量的零件。另一方面,如果对轮廓要求非常精确和精致且零件数量很少,那么液压成形是最好的选择。通过在高压下将活性介质泵入金属板背面的型腔中,将半成品金属板产品压入模具中。弗劳恩霍夫模具和成型技术研究所IWU团队致力于基于活性介质的高速成型。利用模具高速冲击活性介质并在其中产生压力波,将金属板压成所需的形状。

不但速度快,同时可以在多种材料中实现特殊的几何形状成型。双极板一经制出,就必须连接起来。弗劳恩霍夫的专家们将这一生产步骤与成型过程相结合,利用激光焊接将板材连接起来。该工艺可以直接集成到连续滚压工艺中,使批量生产成为了现实。

图示:双极板成形时褶皱试验和仿真研究

环境、安全和能源技术研究所UMSICHT正在开发柔性聚合物双极板。这种双极板可以相互连接并紧密连接,非常灵活,从而为PEM燃料电池提供了全新的设计选项。依托这种技术支撑,堆栈结构会变得更简单、更安全、更便宜。该研究所正在与工业伙伴合作,将双极板的制造过程从实验室升级到到大规模卷对卷生产。

图示: 卷对卷生产电池膜

氢气罐的生产也是一个难题。目前可移动的储氢罐大多由含热固性塑料的材料制成。这些材料不能回收利用,只能被切碎。弗劳恩霍夫制造技术研究所IPT研发了一种热塑性材料:内衬是一个氢密封罐,被碳纤维包裹着,其中碳纤维嵌在热塑性基质中并与之焊接在一起。这些材料可以被回收利用:将板材焊点切断即可。研究人员目前正在开发相应的生产工艺。

生产技术支持

弗劳恩霍夫协会所属的众多研究所可以为客户提供有关系统和组件大规模生产的专业知识和技术,例如将质量检测、生产安全集成在生产线上或零部件物流。质量控制在自动生产中至关重要。弗劳恩霍夫模具和成型技术研究所IWU的研究人员正在为燃料电池系统开发合适的测量和控制技术。第一步,他们建立仿真模型,将生产过程中的各种参数联系起来,明确对传感器的要求。在生产和制造自动化过程中,数字化是一个重要的环节。然而,氢能技术不仅在自动化,在数字化方面,也仍处于起步阶段。因此,生产技术和自动化研究所IPA的团队正在研究将一些数字化工业技术转移到氢能制备领域。

更大、更高、更强

燃料电池即将量产;对于氢能经济的发展来说,除了组件的大批量制备之外还有另一个挑战:即各环节的无缝对接。萨克森州的弗劳恩霍夫研究所已为此建了一个科研基础设施:在州政府的支持下与西门子公司合作,建立“格尔利茨氢实验室”联合研究平台。在这个研究平台上,氢创造价值链»Power to Hydrogen to Power«上的H2技术和存储技术的创新方案会得到试验,同时与Leuna电解平台一样,成为国家检测氢气和存储技术质量认证中心。重点是测试和验证用于电解、储存氢及其运输的大型系统,并最终在燃料电池系统或燃气轮机中将氢气转换回电力。模具和成型技术研究所IWU以及材料和系统微结构研究所IMWS协调跨学科技术,包括产品创新、材料和系统诊断以及认证标准的制定。研究所希望与区域合作伙伴一起为在试验场制备的氢气找到新的使用方案。展望

气候变化是目前关于可持续发展的热门话题。而氢能利用成为这些问题的重要答案。氢气极有可能成为能源和原材料转型的关键要素。对氢技术的需求是显而易见的:首先是能源供应,当大量产出能源时,灵活储存能源,并在太阳能和风能供应减少时,及时将储存的能源注入系统,这一点变得愈发重要。如果要实现气候目标,就必须不断扩大可再生能源的生产。但只有与氢技术相结合,这种扩张才有意义。十兆瓦电解能力可以很快平衡供需,将成为未来电网的重要控制变量。单一的能源转型不足以将二氧化碳排放量减少95%。工业过程要“去化石化”,原材料基地要根据可再生资源进行改造。这意味着进一步的氢气解决方案不仅具有生态意义,也具有经济意义。例如,钢铁企业最早将在2021年通过使用氢气来控制碳足迹,到2050年甚至应该可以生产碳中性钢铁。如果从高浓度气流中去除CO2并借助氢气将其转化为碱性甲醇等基础化学品,工业过程的气候平衡将得到改善,同时这也意味着工业生产流程进入独立于化石燃料的阶段。长远来看,即使是空气中的二氧化碳和氢气也可以转化作为原料。在交通和运输中,氢气将有助于实现气候中和,特别是当直接电解技术方案不可替代时。

专家们是如何评估氢技术未来的发展呢?氢能委员会成立于2017年,全球有53家公司参与其中,包括林德、戴姆勒、奥迪、博世和宝马,致力于解决此类问题。假设到2050年,氢能满足全球能源需求的18%,每年将减少6亿吨二氧化碳的排放。弗劳恩霍夫的一项研究得出的结论是,如果开发潜力得到充分发挥,比方说,航运和空中交通完全靠氢气和氢气制成的燃料驱动(弗劳恩霍夫太阳能系统研究所Fraunhofer ISE的研究,2019年),德国在2050年可能需要多达800太瓦时的氢气。在德国,80千兆瓦的电解能力看起来是可能的,但即使这样也只能满足部分需求。

显而易见地,氢经济从一开始就具有国际意义:世界上许多地区都在愿意从事可持续方式生产出的能源和基础化学品贸易,这使德国能够在以前的化石燃料进口之外建立新的能源合作关系。例如,沙特阿拉伯开始规划和建设用于氢气出口的大型光伏园区。挪威、澳大利亚、智利、阿拉伯联合酋长国和摩洛哥也越来越依赖氢气。日本的氢能经济发展在国际上发挥着领先作用:自2017年以来,日本制定了氢能战略,每年为之提供约3亿欧元的资金。对于德国公司来说,这意味着氢技术的市场正在世界各地出现。

未来几年对氢气的需求只增不减,当下最重要的就是做好准备。我们首先要优化技术、制定标准和建设基础设施。到2020年代末,德国必须在水电解方面实现每年约1千兆瓦的增长率。

只有这样,抑制气候变化才能成功,德国的经济才能找到增长点,作为技术出口国的地位才能被保住。面对这些挑战,弗劳恩霍夫研究所是工业和政治领域的有力合作伙伴:研究所不仅开发必要的技术,同时还从事关于市场发展和可持续性的研究。许多国家都准备好推动氢经济发展。因此,现在也是德国将相关技术推向市场的时候了。

自2020年以来,新成立的弗劳恩霍夫能源设施和地热研究机构(Fraunhofer IEG)一直在整合能源基础设施研究的区域分布。该机构纳入了波鸿的地热能源中心,如今主要分布在科特布斯、波鸿和于利希,并在齐陶设有分部。

在通往可持续、高效和低排放的碳、循环和氢经济的道路上,已经采取了许多措施。未来,一个位于德国中部、以氢能和碳材料工艺技术研究为方向的弗劳恩霍夫研究所将为可持续循环经济的发展做出贡献。